Die FEM-Simulation für Ihren Umformprozess metallischer Werkstoffe ist bei uns in den richtigen Händen!

Wir sind seit vielen Jahren auf die FEM-Simulation von Umformprozessen metallischer Werkstoffe spezialisiert und Ihr idealer Partner für die Umformsimulation Ihres Prozesses. In der Metallbranche können wir verschiedenste Umformprozesse und Wärmebehandlungsverfahren mit Hilfe der FEM Simulation exakt abbilden und berechnen.

Im Rahmen unserer Dienstleistung zur FEM Simulation unterstützen wir Sie individuell und unter strenger Geheimhaltung bei der realitätsnahen Simulation Ihres Prozesses. Mit Hilfe unserer tiefgreifenden Expertise erhalten unsere Kunden herausragende Simulationsergebnisse. Darüber hinaus vermitteln wir unser Fachwissen im Rahmen von individuellen Schulungen.

Im Rahmen unserer Dienstleistung zur FEM Simulation unterstützen wir Sie individuell und unter strenger Geheimhaltung bei der realitätsnahen Simulation Ihres Prozesses. Mit Hilfe unserer tiefgreifenden Expertise erhalten unsere Kunden herausragende Simulationsergebnisse. Darüber hinaus vermitteln wir unser Fachwissen im Rahmen von individuellen Schulungen.

Freiformschmieden

Hammerschmieden, Schmiedepressen, Rundschmieden

Hammerschmieden, Schmiedepressen, Rundschmieden

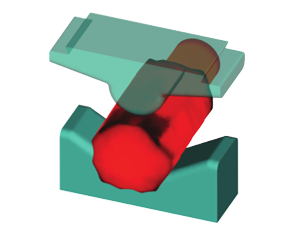

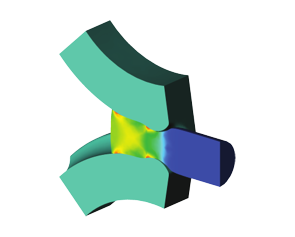

Gesenkschmieden

Hammerschmieden, Schmiedepressen

Hammerschmieden, Schmiedepressen

Flachwalzen

Bramme, Block, Grobbleche, Bleche

Bramme, Block, Grobbleche, Bleche

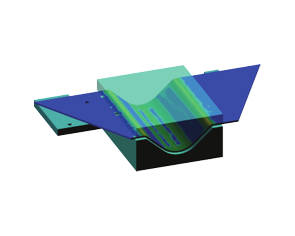

Blechumformung

Tiefziehen, Kaltwalzen, Biegen, Kanten

Tiefziehen, Kaltwalzen, Biegen, Kanten

Längswalzen

Draht, Stab, Kaliber, Schiene, Profile, reversierendes Walzen, Rohrwalzen (nahtlos), Richten

Draht, Stab, Kaliber, Schiene, Profile, reversierendes Walzen, Rohrwalzen (nahtlos), Richten

Massive Kaltwalzprozesse

Querwalzen, Gewindewalzen, Walzen von Verzahnungen, Kugel

Querwalzen, Gewindewalzen, Walzen von Verzahnungen, Kugel

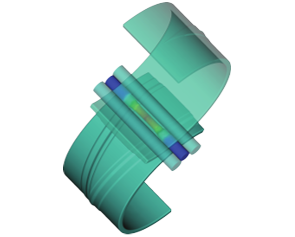

Ringwalzen / Radwalzen

Radreifen, Lagerringe

Radreifen, Lagerringe

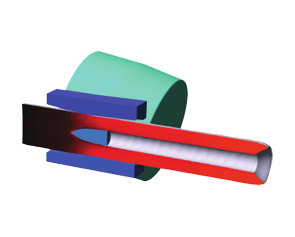

Schrägwalzen

Stab, Rohr

Stab, Rohr

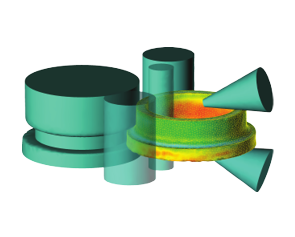

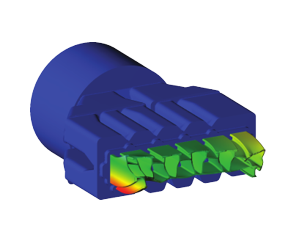

Strangpressen

Aluprofile, Strangpresswerkzeuge

Aluprofile, Strangpresswerkzeuge

Wärmebehandlung

Erwärmung, Anlassen, Härten, Abkühlung, Glühbehandlungen

Erwärmung, Anlassen, Härten, Abkühlung, Glühbehandlungen

Die Alleinstellungsmerkmale unserer Dienstleistung Umformsimulation

✔ Erhalten Sie eine vollständige FEM-Simulation ihres Umformprozesses von Experten.

✔ Sparen Sie sich die Investitionskosten und die Einarbeitung in umfangreiche FEM-Pakete.

✔ Profitieren Sie auch von unserem Umformtechnik- und Werkstoff-Know-How und erhalten Sie Empfehlungen zu Ihrem Prozess.

✔ Sparen Sie sich die Investitionskosten und die Einarbeitung in umfangreiche FEM-Pakete.

✔ Profitieren Sie auch von unserem Umformtechnik- und Werkstoff-Know-How und erhalten Sie Empfehlungen zu Ihrem Prozess.

Fragen Sie uns an!

1. Welchen Prozess und welche Legierung möchten Sie simulieren? Eventuell stellen wir Rückfragen zur Geometrie und zu weiteren Randbedingungen.

2. Sie erhalten ein unverbindliches Angebot.

3. Wir führen eine umfangreiche Analyse Ihres Prozesses und Werkstoffes durch und erfragen individuelle Prozesskennwerte. Unser Experte stellt auf deren Basis die FEM Simulation zusammen. Sie erhalten die ersten Ergebnisse.

4. Mit Ihrer Zustimmung wird die FEM-Simulation ausgeführt. Eventuell stellen wir weitere Rückfragen für eine detailgenaue Abbildung Ihres Umformprozesses.

5. Sie erhalten die FEM-Ergebnisse und individuelle Empfehlungen für Ihren Umformprozess / Werkstoff.

2. Sie erhalten ein unverbindliches Angebot.

3. Wir führen eine umfangreiche Analyse Ihres Prozesses und Werkstoffes durch und erfragen individuelle Prozesskennwerte. Unser Experte stellt auf deren Basis die FEM Simulation zusammen. Sie erhalten die ersten Ergebnisse.

4. Mit Ihrer Zustimmung wird die FEM-Simulation ausgeführt. Eventuell stellen wir weitere Rückfragen für eine detailgenaue Abbildung Ihres Umformprozesses.

5. Sie erhalten die FEM-Ergebnisse und individuelle Empfehlungen für Ihren Umformprozess / Werkstoff.

Geheimhaltung

Der Schutz Ihres Wissens ist für uns von grundlegender Bedeutung. Sie können sicher sein, dass wir alle uns übermittelten Informationen streng vertraulich behandeln. Gern können wir uns auch zu einer Geheimhaltungsvereinbarung austauschen.

Jetzt kostenlos FEM-Simulation anfragen

✓ unser Angebot ist unverbindlich

✓ persönlich von unseren Experten erstellt

✓ für Sie kostenlos

✓ persönlich von unseren Experten erstellt

✓ für Sie kostenlos

Softwarepakete für die Umformsimulation

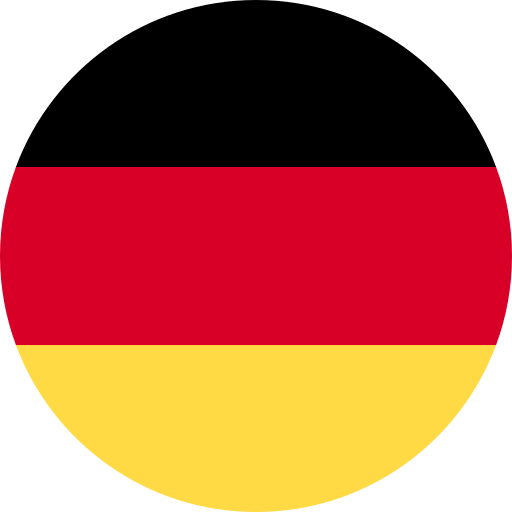

Für die FEM-Simulation Ihres Prozesses nutzen wir die einzigartigen FEM-Pakete QForm UK sowie QForm UK Extrusion. Wir unterstützen Sie auch bei der initialen Aufstellung Ihres Projektes in QForm UK. So ermöglichen wir es Ihnen, Ihr Projekt im Anschluss auf die verschiedensten Anforderungen vollkommen selbstständig anpassen zu können.

Was ist FEM-Simulation?

Die FEM-Simulation beruht auf der Anwendung numerischer Verfahren im Rahmen der Finiten Elemente Methode und deren Visualisierung. Somit können prozess- oder werkstoffseitige Anpassungen schon im Vorfeld nachgestellt und auf Ihre Machbarkeit oder bevorstehende Optimierungen geprüft werden. Außerdem können durch FEM Simulation praktische Versuche eingespart werden. Es können der Großteil aller Umformprozesse und Wärmebehandlungen aus den verschiedensten Fachrichtungen der Umformtechnik mit einer Vielzahl von unterschiedlichsten Einflussfaktoren berechnet werden – das ist es, was die FEM-Simulation besonders relevant macht.

Warum wird Umformsimulation durchgeführt?

Mit Hilfe der FEM Simulation können verschiedenste Prozesse der Umformtechnik realitätsnah abgebildet werden. Somit können prozess- oder werkstoffseitige Anpassungen schon im Vorfeld nachgestellt und auf Ihre Machbarkeit oder bevorstehende Optimierungen geprüft werden. Mit der Reduzierung des Versuchsaufwands durch die Finite Elemente Methode Simulation gehen Ersparnisse hinsichtlich des Material- und Werkzeugaufwands sowie verkürzte Entwicklungszeiten einher.

Die Umformsimulation eines Industrieprozesses im Rahmen einer FEM-Simulation kann zu einer praxisnahen Beurteilung herangezogen werden, und beispielsweise folgende Fragestellungen beantworten:

• Ist die Herstellung einer neuen Legierung mit den vorhandenen Anlagen möglich?

• Wird der Einsatz einer neuen Walze zu einem besseren Ergebnis hinsichtlich Kraft- und Arbeitsbedarf oder auch der Werkstoffeigenschaften führen?

• Welche Schwierigkeiten liegen in neuen Verarbeitungsmethoden?

Sind bei neuen Produkten Fehler aufgetreten, können mit Hilfe der FEM-Simulation diese Prozesse genau nachvollzogen werden, die im realen Prozess nur schwierig zu Messen oder Erkennen sind. Unter Berücksichtigung der Ergebnisse aus der FEM-Simulation können Abläufe, Materialflüsse, Temperaturverteilungen usw. im Inneren der Bauteile besser bewertet und optimiert werden. Kommt es bei den neu eingesetzten Werkzeugen zu starkem Verschleiß oder gar zum Versagen, können mit der FEM Simulation die Einflüsse der Umformung auf das Werkzeug (Belastungen, Reibung, Temperaturen usw.) nachvollzogen werden und die Werkzeuge oder der Umformprozess so angepasst werden, dass die Beanspruchung der Werkzeuge im optimalen Bereich erfolgt. Zur Beantwortung dieser Fragen ist es zwingend erforderlich, dass die FEM-Simulation realitätsnahe Ergebnisse präsentiert.

Die Umformsimulation eines Industrieprozesses im Rahmen einer FEM-Simulation kann zu einer praxisnahen Beurteilung herangezogen werden, und beispielsweise folgende Fragestellungen beantworten:

• Ist die Herstellung einer neuen Legierung mit den vorhandenen Anlagen möglich?

• Wird der Einsatz einer neuen Walze zu einem besseren Ergebnis hinsichtlich Kraft- und Arbeitsbedarf oder auch der Werkstoffeigenschaften führen?

• Welche Schwierigkeiten liegen in neuen Verarbeitungsmethoden?

Sind bei neuen Produkten Fehler aufgetreten, können mit Hilfe der FEM-Simulation diese Prozesse genau nachvollzogen werden, die im realen Prozess nur schwierig zu Messen oder Erkennen sind. Unter Berücksichtigung der Ergebnisse aus der FEM-Simulation können Abläufe, Materialflüsse, Temperaturverteilungen usw. im Inneren der Bauteile besser bewertet und optimiert werden. Kommt es bei den neu eingesetzten Werkzeugen zu starkem Verschleiß oder gar zum Versagen, können mit der FEM Simulation die Einflüsse der Umformung auf das Werkzeug (Belastungen, Reibung, Temperaturen usw.) nachvollzogen werden und die Werkzeuge oder der Umformprozess so angepasst werden, dass die Beanspruchung der Werkzeuge im optimalen Bereich erfolgt. Zur Beantwortung dieser Fragen ist es zwingend erforderlich, dass die FEM-Simulation realitätsnahe Ergebnisse präsentiert.

Wo wird FEM-Simulation in der Umformtechnik genutzt?

Die FEM-Simulation wird für die Analyse zahlreicher Umformprozesse und Wärmebehandlungen eingesetzt und ist heutzutage ein gängiges Werkzeug zur Umformsimulation in der metallverarbeitenden Industrie. In der richtigen Anwendung können FEM-Simulationsergebnisse zuverlässig Umformprozesse und Wärmebehandlungen abbilden und die entstehenden Eigenschaften von Produkten berechnen.

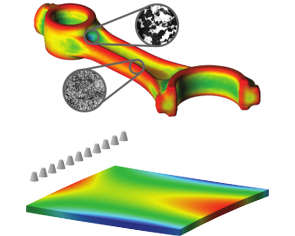

Die FEM-Simulation wird in den vielfältigsten Bereichen der metallverarbeitenden Industrie genutzt: für die Prozessauslegung, die Auslegung von Werkzeugen (Gesenkschmieden zum Beispiel), die Auswahl von passenden Aggregaten / Pressen, zur Überprüfung der Formfüllung beim Gesenkschmieden oder der erzielbaren Mikrostruktur mit ausgewählten Umformwerkzeugen / Umformbedingungen in einem Bauteil (z. B. bei Turbinenschaufeln) sowie der Fehleranalyse. Zunehmend kommt die FEM-Simulation auch bei der additiven Fertigung zur Anwendung.

Auch Erwärmungs- und Abkühlprozesse können im Rahmen einer Wärmebehandlungssimulation realitätsnah abgebildet werden. So ist es auch möglich, komplette Zyklen einer Wärmebehandlung im Rahmen einer FEM Simulation zu simulieren.

Die FEM-Simulation wird in den vielfältigsten Bereichen der metallverarbeitenden Industrie genutzt: für die Prozessauslegung, die Auslegung von Werkzeugen (Gesenkschmieden zum Beispiel), die Auswahl von passenden Aggregaten / Pressen, zur Überprüfung der Formfüllung beim Gesenkschmieden oder der erzielbaren Mikrostruktur mit ausgewählten Umformwerkzeugen / Umformbedingungen in einem Bauteil (z. B. bei Turbinenschaufeln) sowie der Fehleranalyse. Zunehmend kommt die FEM-Simulation auch bei der additiven Fertigung zur Anwendung.

Auch Erwärmungs- und Abkühlprozesse können im Rahmen einer Wärmebehandlungssimulation realitätsnah abgebildet werden. So ist es auch möglich, komplette Zyklen einer Wärmebehandlung im Rahmen einer FEM Simulation zu simulieren.

Warum ist die GMT mbH der ideale Anbieter für FEM-Simulation?

Weil bei der GMT die Kernkompetenzen für die erfolgreiche Umsetzung einer FEM-Simulation vereint werden. Aufgrund unserer jahrelangen Tätigkeit mit verschiedenen Umformprozessen, dem umfangreichen Werkstoffwissen nebst vorliegenden Materialkenndaten wie auch dem Einsatz unserer Mitarbeiter im industriellen Umfeld produzieren wir mehr als nur bunte Bilder.

Gern schätzen unsere Experten vorab für Sie ein, ob ihre Fragestellung im Rahmen einer FEM-Simulation realistisch abbildbar ist und übernehmen dann die komplette Realisierung. Eine kompetente und umfangreiche Bewertung der FEM-Ergebnisse ist ein wesentlicher Bestandteil unserer Dienstleistung.

Sie möchten eine FEM-Simulation im Auftrag bzw. als Dienstleistung durchführen lassen? Bei der GMT liegt ein umfangreiches Know-how für den Einsatz der FEM-Simulationspakete von QForm UK vor. Mit Hilfe des vorhandenen Prozess- und Materialwissens und der Materialdatenbank MatILDa können die Werkstoffeigenschaften sehr genau eingebracht und realitätsnahe Ergebnisse erzielt werden. Ihr Auftrag ist bei uns in den richtigen Händen!

Gern schätzen unsere Experten vorab für Sie ein, ob ihre Fragestellung im Rahmen einer FEM-Simulation realistisch abbildbar ist und übernehmen dann die komplette Realisierung. Eine kompetente und umfangreiche Bewertung der FEM-Ergebnisse ist ein wesentlicher Bestandteil unserer Dienstleistung.

Sie möchten eine FEM-Simulation im Auftrag bzw. als Dienstleistung durchführen lassen? Bei der GMT liegt ein umfangreiches Know-how für den Einsatz der FEM-Simulationspakete von QForm UK vor. Mit Hilfe des vorhandenen Prozess- und Materialwissens und der Materialdatenbank MatILDa können die Werkstoffeigenschaften sehr genau eingebracht und realitätsnahe Ergebnisse erzielt werden. Ihr Auftrag ist bei uns in den richtigen Händen!

Welche sind die Erfahrungswerte der GMT mbH im Bereich FEM-Simulation?

Die GMT kann als Anbieter von FEM-Simulation mit der Berechnung Ihres Umformprozesses beauftragt werden. Wir sind Experten für die Abbildung vieler Umformverfahren von Metallen und bei der Bestimmung des Materialflusses sowohl im Bereich der Warmumformung als auch der Kaltumformung. Die folgenden Umformprozesse umfasst unsere Dienstleistung der FEM Simulation:

Schmiedeprozesse

• Freiformschmieden in Form von Hammerschmieden, Rundschmieden, Schmiedepressen, mechanische Pressen für die Herstellung von Schmiedeteilen sowie zum Schmieden großer Wellen

• Gesenkschmieden in Form von Hammerschmieden, Schmiedepressen, mechanische Pressen im geschlossenen Gesenk oder im offenen Gesenk, z. B. für die Herstellung von Schmiedeteilen für die Automobilindustrie

Warmwalzprozesse

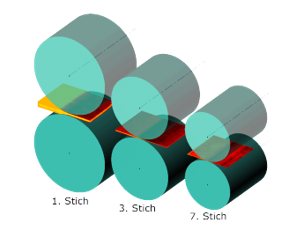

• Flachwalzen von Bramme, Block, Grobblech, Blech im Rahmen einer Warmumformung oder Halbwarmumformung

• Längswalzen mit Kalibern von Draht Draht, Stab, Schiene, Profile, reversierendes Walzen, Rohrwalzen (nahtlos), Richten im Rahmen einer Warmumformung, Halbwarmumformung oder durch Kaltwalzen

• Blechumformung

Blechwalzen, Tiefziehen, Kaltwalzen, Biegen, Kanten im Rahmen einer Kaltumformung

• Massive Kaltwalzprozesse

Querwalzen, Gewindewalzen, Walzen von Verzahnungen zur Herstellung von Kugeln, Verbindungselementen, Schrauben, Formteilen

• Rad- und Ringwalzen

Ringwalzen und Radwalzen z. B. zur Herstellung von Radreifen oder Lagerringen

• Schrägwalzprozesse

Schrägwalzen von Stab oder Rohr

• Strangpressprozesse

Strangpressen von Aluprofilen, Simulation inklusive Strangpresswerkzeuge

• Diverse Wärmebehandlungsverfahren, Härteprozesse

Wärmebehandlung in Form von Anlassen, Härten, Abkühlung, Glühbehandlungen

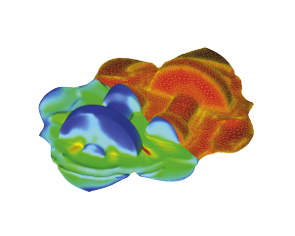

• Berechnungen rund um die Mikrostruktur

Die GMT bietet diese Dienstleistung zur FEM Simulation im plastischen Werkstoffbereich an. Die Werkzeuge werden in Abhängigkeit vom Umformverfahren mit betrachtet. Weitere Umformverfahren von Metallen sind mit Hilfe der FEM-Simulation abbildbar. Sprechen Sie uns gern an!

Schmiedeprozesse

• Freiformschmieden in Form von Hammerschmieden, Rundschmieden, Schmiedepressen, mechanische Pressen für die Herstellung von Schmiedeteilen sowie zum Schmieden großer Wellen

• Gesenkschmieden in Form von Hammerschmieden, Schmiedepressen, mechanische Pressen im geschlossenen Gesenk oder im offenen Gesenk, z. B. für die Herstellung von Schmiedeteilen für die Automobilindustrie

Warmwalzprozesse

• Flachwalzen von Bramme, Block, Grobblech, Blech im Rahmen einer Warmumformung oder Halbwarmumformung

• Längswalzen mit Kalibern von Draht Draht, Stab, Schiene, Profile, reversierendes Walzen, Rohrwalzen (nahtlos), Richten im Rahmen einer Warmumformung, Halbwarmumformung oder durch Kaltwalzen

• Blechumformung

Blechwalzen, Tiefziehen, Kaltwalzen, Biegen, Kanten im Rahmen einer Kaltumformung

• Massive Kaltwalzprozesse

Querwalzen, Gewindewalzen, Walzen von Verzahnungen zur Herstellung von Kugeln, Verbindungselementen, Schrauben, Formteilen

• Rad- und Ringwalzen

Ringwalzen und Radwalzen z. B. zur Herstellung von Radreifen oder Lagerringen

• Schrägwalzprozesse

Schrägwalzen von Stab oder Rohr

• Strangpressprozesse

Strangpressen von Aluprofilen, Simulation inklusive Strangpresswerkzeuge

• Diverse Wärmebehandlungsverfahren, Härteprozesse

Wärmebehandlung in Form von Anlassen, Härten, Abkühlung, Glühbehandlungen

• Berechnungen rund um die Mikrostruktur

Die GMT bietet diese Dienstleistung zur FEM Simulation im plastischen Werkstoffbereich an. Die Werkzeuge werden in Abhängigkeit vom Umformverfahren mit betrachtet. Weitere Umformverfahren von Metallen sind mit Hilfe der FEM-Simulation abbildbar. Sprechen Sie uns gern an!

Warum ist eine exakte, zuverlässige FEM Simulation in der Umformtechnik wichtig?

Mit einer exakten, realitätsnahen FEM-Simulation lassen sich Prozesse auslegen – und zwar ohne das zusätzliche Kosten durch Versuche entstehen. Daher ist eine zuverlässige Abbildung Ihrer Prozesskette im Rahmen der FEM-Simulation von zentraler Bedeutung.