HDQT-Anlage: Neue Eigenschaftskategorien durch innovativen Intensivumformschritt

Die HDQT-Anlage definiert herkömmliche Verfahren neu, indem ein Intensivumformschritt in eine Vergütungsanlage integriert wird. Diese bahnbrechende Technologie eröffnet vollkommen neue Eigenschaftskategorien für Stähle und hochfeste Materialien.

Umsetzung des neuartigen Umformkonzeptes

Moderne Legierungs- und Verarbeitungskonzepte führen zu hochfesten Stählen mit anspruchsvollen Eigenschaftskombinationen. Üblicherweise werden die Eigenschaften von Blankstahl auf Einzelstabvergütungsanlagen durch einen integrierten Austenitisierungs-, Abschreckhärtungs- und Anlassprozess eingestellt.

An diesem technischen Konzept hat es in den vergangenen 40 Jahren keine prinzipiellen Veränderungen gegeben.

An diesem technischen Konzept hat es in den vergangenen 40 Jahren keine prinzipiellen Veränderungen gegeben.

HDQT®-TECHNOLOGIE

HIGH DEFORMATION QUENCHING & TEMPERING

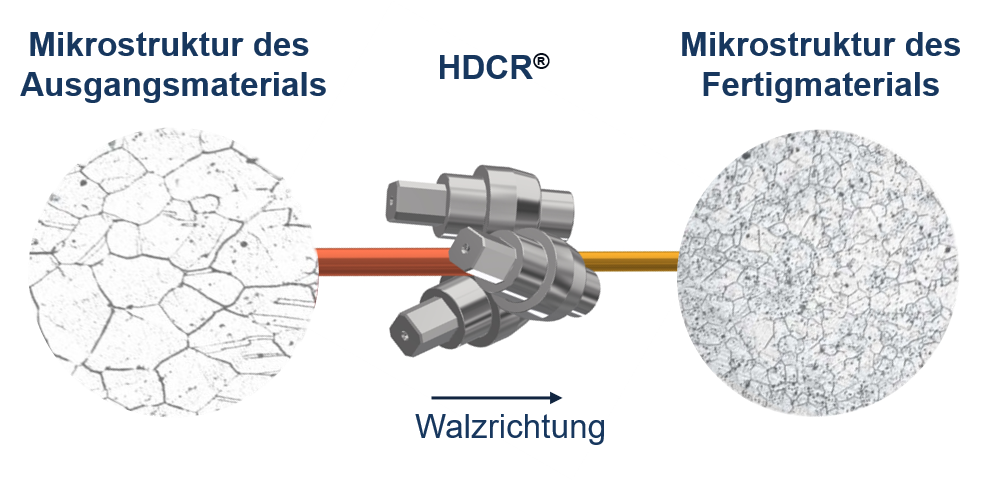

HDCR®-GERÜST

HIGH DEFORMATION CROSS ROLLING

HIGH DEFORMATION CROSS ROLLING

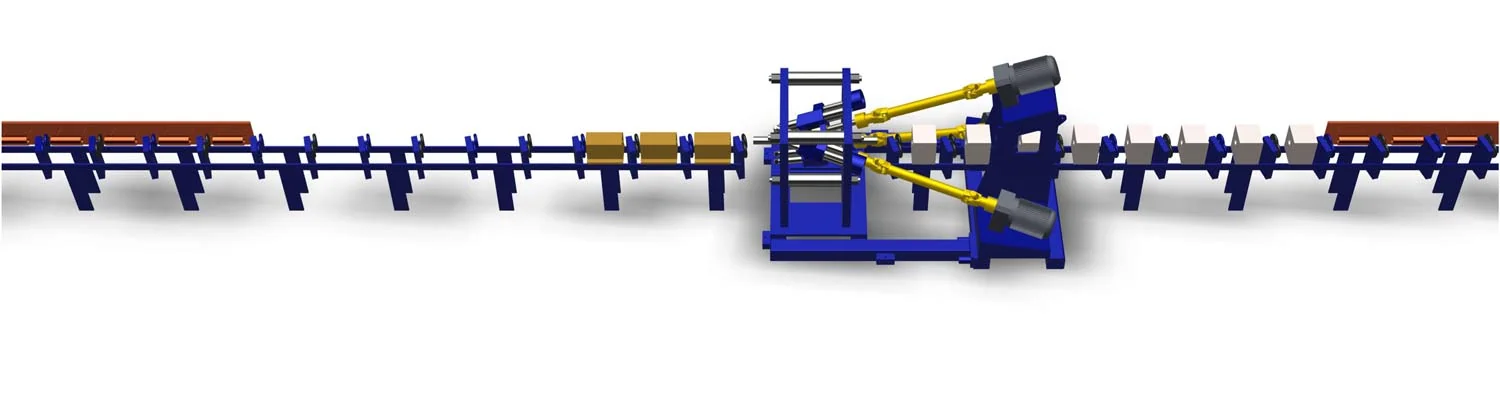

Die Anlagenauslegung bei der HDQT®-Technologie sieht die Integration des innovativen Intensivumformschrittes in das Layout einer konventionellen Einzelstabvergütungsanlage vor. Die dabei erzielbaren hohen Umformgrade führen in Kombination mit einer zeitlich definierten Prozesstemperaturführung zur Einstellung eines sehr feinen Gefüges mit verbesserten mechanischen Eigenschaften und damit zur Eröffnung neuer Eigenschaftslevel für Stähle, Titanlegierungen, Nickelbasislegierungen und andere hochfeste Materialien. Diese Anlage ermöglicht die Umsetzung verschiedenster Technologien, die auf konventionellen Anlagen nicht realisierbar sind. Im Vergleich zu konventionell vergütetem Material können hier nennenswerte Festigkeitssteigerungen bei gleichbleibenden oder sogar verbesserten Zähigkeitseigenschaften erzielt werden.

Die HDQT®-Anlage im Einsatz: die XTP®-Technologie

Die Schmolz und Bickenbach Gruppe setzt dieses innovative Umformkonzept erfolgreich als XTP®-Anlage seit 2016 ein. In Zusammenarbeit mit der Steeltec werden fortlaufend neuartige Umformtechnologien auf dieser Anlage umgesetzt und herausragende Eigenschaftskategorien erzielt. Überzeugen Sie sich selbst von der XTP-Technologie.

Das HDCR®-Gerüst - eine Entwicklung der GMT: extreme Leistung vereint mit höchster Präzision.

Erhöhte Anforderungen an Produkte und Werkstoffe steigern die Notwendigkeit innovativer Anlagenentwicklungen. Mit dem HDCR®-Gerüst wird in einem Intensivumformschritt das Ausgangsmaterial innerhalb von einem Umformzyklus mehrfach inkrementell umgeformt und erhält damit hochwertige und maßgenaue Endeigenschaften. Charakteristisch für den Umformprozess sind die Verdrillungen im Randbereich, welche den umgeformten Kern wie ein Netz umschließen und zu einer erheblich besseren Beständigkeit gegenüber unterschiedlichen Belastungszuständen führt. Das graduierte Gefüge mit einer Ultra-Kornfeinung im Randbereich kann Korngrößen im Bereich von eins bis fünf µm aufweisen. Ein wesentlicher Vorteil des Gerüstes besteht auch in der Abmessungs-Flexibilität hinsichtlich des Walzgutes.

Zudem eröffnen sich mit der HDQT®-Technologie optimale Rahmenbedingungen für die Entwicklung äußerst wirtschaftlich arbeitender und flexibel einsetzbarer Mikro-Produktionsanlagen. Das HDCR®-Gerüst ist in mehreren Baugrößen erhältlich. Die kleinste Baugröße ist für Walzgut im Endabmessungsbereich von 12 bis 30 mm ausgelegt. Die nächstgrößere Gerüstbaugröße formt das Walzgut auf einen Endabmessungsbereich von 18 bis 40 mm um und realisiert dabei Produktionsleistungen von bis zu zwei Tonnen pro Stunde. Auch größere Anlagen bis zu einem Enddurchmesser von bis zu 100 mm sind bei Bedarf umsetzbar.

Zudem eröffnen sich mit der HDQT®-Technologie optimale Rahmenbedingungen für die Entwicklung äußerst wirtschaftlich arbeitender und flexibel einsetzbarer Mikro-Produktionsanlagen. Das HDCR®-Gerüst ist in mehreren Baugrößen erhältlich. Die kleinste Baugröße ist für Walzgut im Endabmessungsbereich von 12 bis 30 mm ausgelegt. Die nächstgrößere Gerüstbaugröße formt das Walzgut auf einen Endabmessungsbereich von 18 bis 40 mm um und realisiert dabei Produktionsleistungen von bis zu zwei Tonnen pro Stunde. Auch größere Anlagen bis zu einem Enddurchmesser von bis zu 100 mm sind bei Bedarf umsetzbar.

Setzen Sie sich mit uns in Verbindung.

Wir freuen uns auf Sie.